آیا اطلاعات دارید کوپلینگ چیست و چه وظایفی دارد؟ انوع کوپلینگ کدامند؟ از کوپلینگ میلگرد و کوپلینگ موتور چه می دانید؟ لطفا در ادامه با ما همراه باشید.

وظایف کوپلینگ

نقش و وظایف کوپلینگ را میتوان در موارد زیر خلاصه کرد:

- انتقال قدرت از یک محور (محور محرک) به محور دیگر (محور متحرک)

- جذب خطاهای ناشی از همراستا نبودن محورها

- جذب ارتعاشات

- عدم انتقال حرارت

انتقال قدرت

دلیل اصلی استفاده از کوپلینگ، اتصال «شفت پیشران» (Drive Shaft) یا محرک به «شفت متحرک» (Driven Shaft) است. تولید دستگاهی که تنها یک شفت داشته باشد دشوار است و به همین از کوپلینگ برای اتصال شفتها و انتقال قدرت استفاده میشود چراکه بدون استفاده از این وسیله، هزینههایی زیادی باید صرف دقت طراحی و تولید شود. همچنین در صورت خرابی دستگاه، کل شفت باید تعویض شود که همین امر نیز، تعمیر و نگهداری آنها را دشوار میسازد.

در تصویر زیر مشاهده میکنید که اگر از یک شفت در طراحی دستگاه استفاده شود، سرهمبندی (مونتاژ) و حمل و نقل آن بسیار دشوار خواهد بود و در صورت خرابی، کل مجموعه محور باید تعویض شود.

اصلاح عدم انطباق محورها

زمان زیادی صرف اتصال دقیق شفت قدرت به محور چرخنده میشود. اگر محور این شفتها در یک راستا قرار نداشته باشند، در هر بار چرخش موتور، نیرویی اضافی به اجزای اطراف موتور و دستگاه وارد میشود که ایجاد ارتعاش و صدا را به همراه دارد. علاوه بر این، تولید این نوع از دستگاهها نیز به دلیل ابعاد مختلف، دشوار خواهد بود. به همین دلیل، برای اصلاح این خطاها باید از کوپلینگ استفاده شود. در تصویر زیر، حالتهای مختلف این عدم انطباق را مشاهده میکنید.

جذب ارتعاشات

به هنگام گردش موتور، ضربهها و ارتعاشاتی به اجزای مختلف دستگاه وارد میشود. به طور مثال، اگر ارتعاشات موتور در بخش محرک به یک «پیچ ساچمهای» (Ball Screw) وارد شود، سبب انحراف دستگاه از موقعیت اصلی خود و در نتیجه، کاهش عملکرد آن میشود. همچنین، در صورتیکه دستگاهی بدون کوپلینگ، ارتعاش یا ضربهای از بیرون دریافت کند، این ضربه ممکن است به طور مستقیم به موتور وارد و سبب خرابی آن شود.

به همین دلیل، استفاده از کوپلینگها میتواند راه حلی برای جلوگیری از این اتفاقات و وارد آمدن صدمات به موتورهای گرانقیمت شود.

عدم انتقال حرارت موتور

به هنگام استفاده از موتور، حرارت زیادی تولید میشود. زمانی که این حرارت به بخش متحرک دستگاه مانند پیچ ساچمهای وارد شود، در اثر حرارت، منبسط میشود و طول آن تغییر میکند. در اثر این اتفاق، محل دقیق اجزای دستگاه دچار تغییر خواهد شد و بر عملکرد کلی دستگاه، تاثیرگذار خواهد بود.

همانطور که گفته شد، اهمیت استفاده از کوپلینگ ها به کاربرد و موقعیت دستگاه مورد استفاده بستگی دارد که در نهایت سبب جذب ارتعاشات مختلف، طولانی شدن سرویسهای دورهای و عدم انتقال حرارت دستگاه خواهد شد.

با توجه به لزوم آشنایی با ارتعاشات مکانیکی در صنعت، «فرادرس» اقدام به انتشار فیلم آموزش ارتعاشات مکانیکی (مرور و حل تست کنکور ارشد) کرده که لینک آن در ادامه آمده است.

- برای دیدن فیلم آموزش ارتعاشات مکانیکی (مرور و حل تست کنکور ارشد) + اینجا کلیک کنید.

انواع کوپلینگ ها

همانطور که گفته شد، برای آشنایی بیشتر با کوپلینگها باید آنها را دستهبندی کرد. کوپلینگها را میتوان به دو نوع «صلب» (Rigid) و «انعطافپذیر» (Flexible) تقسیمبندی کرد که در ادامه به توضیح آنها خواهیم پرداخت.

کوپلینگ صلب

این نوع از کوپلینگها، انتقال گشتاور را به بهترین شکل انجام میدهند که معمولا به صورت «فلنج» (Flange) یا طوقههای طویل وجود دارند. البته این نوع کوپلینگها تنها زمانی قابل استفاده خواهد بود که هر دو شفت، به طور دقیق با یکدیگر همراستا باشند. همچنین، کوپلینگهای صلب نیازی به روانکاری ندارند.

کوپلینگ انعطاف پذیر

این نوع از کوپلینگها نیز گشتاور را بدون لغزش منتقل میکنند و زمانی مورد استفاده قرار میگیرند که دو شفت در یک راستا نباشند. این نوع از کوپلینگها را میتوان بسته به نوع اصلاح عدم انطباق شفتها، به دو دسته دیگر تقسیم کرد یعنی کوپلینگهایی که از خمش در یک یا چند جزء خود بهره میبرند یا کوپلینگهایی که از حالت کشویی در اجزای خود کمک میگیرند.

برخی از انواع کوپلینگ ها نیز از هر دو روش در طراحی خود استفاده میکنند. برای کاهش خوردگی کوپلینگهایی که از حالت کشویی بهره میبرند باید از روشهای روغنکاری کمک گرفت.

انواع کوپلینگ ها بسته به نوع کاربرد

کوپلینگها در دو دسته اصلی به صورت «انعطاف ماده» (Material Flexing) و «انعطاف مکانیکی» (Mechanical Flexing) دستهبندی میشوند. انواع انعطاف ماده، این انعطاف را از کشش یا فشار ماده ارتجاعی همچون لاستیک یا صفحههای فلزی بدست میآورند. انعطاف مکانیکی نیز همراستا نبودن شفتها را به کمک حرکات کشویی، لغزشی یا دوار جبران میکند.

کوپلینگ های انعطافی

کوپلینگهای انعطاف ماده به طور معمول نیازی به روغنکاری ندارند و تحت «برش» (Shear) و فشار به خوبی عمل میکنند و میتوانند در شرایط عدم انطباق شفتها به صورت زاویهای، موازی و محوری کارکرد داشته باشند. از نمونههای این نوع کوپلینگها میتوان به موارد زیر اشاره کرد که در ادامه به توضیح آنها خواهیم پرداخت.

- «آروارهای» (Jaw) یا فکی

- «غلاف» (Sleeve)

- «تایری» (Tire) یا لاستیکی

- «صفحهای» (Disc) یا دیسکی

- «دیافراگمی» (Diaphragm)

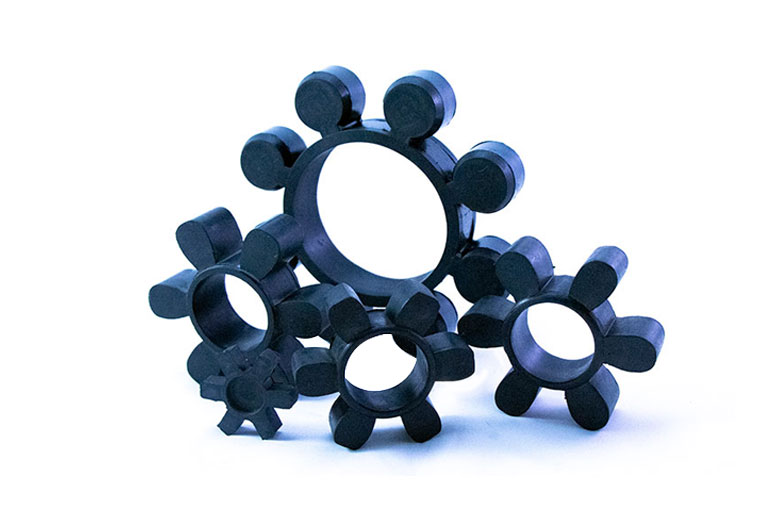

کوپلینگ آروارهای

این کوپلینگ، گشتاور وارده را از طریق فشرده شدن یک قطعه الاستومری موسوم به «عنکبوتی» (Spider) منتقل میکند. این قطعه میانی، بین دو آرواره درگیر دو طرف کوپلینگ قرار میگیرد. از این قطعه به منظور کاهش ارتعاشات بویژه در دستگاههایی با گشتاور پایین استفاده میشود.

کوپلینگ غلافی

این وسیله، گشتاور پایین تا متوسط را به کمک غلاف و توپی نر و ماده منتقل میکند. ماده رابط میانی، الاستومری از جنس «EPDM»، نئوپرن یا «Hytrel» است که برای اصلاح عدم انطباق شفت و کاهش ارتعاش و حرکت طولی شفتها در گشتاورهای پایین تا متوسط مورد استفاده قرار میگیرد.

کوپلینگ تایری

این نوع از کوپلینگ، المانی از جنس پلیاورتان یا رابر دارد که بین دو توپی قرار گرفته است. به کمک این کوپلینگها میتوان ضربات و ارتعاش را کاهش داد و در شفتهای غیر همراستا از آنها استفاده کرد. نصب این کوپلینگها بسیار ساده است و نیازی به جابجایی توپیها یا سایر اتصالات ندارد. همچنین، در گشتاورهای مختلف و سرعتهای متوسط تا بالا میتوان از آنها بهره گرفت.

کوپلینگ صفحه ای یا دیسکی

اساس کار کوپلینگهای دیسکی بر اساس انتقال گشتاور به کمک یک صفحه (دیسک) است. این کوپلینگها به طور معمول شامل دو توپی، دو دیسک و یک عضو (جداکننده) میانی هستند که در سرعتهای بالا میتوان از آن استفاده کرد که هیچ «پسزنی» (Backlash) یا «لقی» هم در آنها دیده نمیشود و حرکات طولی شفتها نیز محدود شده است.

کوپلینگ دیافراگمی

کوپلینگهای دیافراگمی از یک یا چند صفحه یا دیافراگم استفاده میکنند تا گشتاور از بخش خارجی صفحه انعطافپذیر به بخش داخلی منتقل شود و از آنجا و از طریق یک جداکننده به بخش خارجی صفحه خارجی در طرف مقابل انتقال پیدا کند.

در صورت همراستا نبودن شفتها، انحراف قطر خارجی دیافراگم، متناسب با قطر داخلی دیافراگم خواهد بود. از این نوع کوپلینگها در گشتاور و سرعت بالا بهره میگیرند.

کوپلینگ

های مکانیکی

در ادامه این مطلب سعی میکنیم انواع کوپلینگهای مکانیکی را مورد بررسی قرار دهیم که بیشتر آنها نیاز به روغنکاری دارند. با وجود اینکه کوپلینگهای مختلفی وجود دارند که از روغنها بهره میبرند، سه نوع طراحی مختلف را میتوان در آنها پیدا کرد:

- دندهای

- زنجیری

- رشتهای

کوپلینگ دنده ای

این نوع از کوپلینگها شامل پنج جز اصلی یعنی ۲ «توپی» (Hub)، دو «غلاف» (Sleeves) و در برخی موارد یک «جداکننده» (Spacer) تشکیل شدهاند که این اجزا (به غیر از جداکننده) در تصویر زیر آورده شده است. البته قطعات دیگری همچون «واشر فنری» (Lock Washer)، «واشر آببند» (Seal) و همچنین مهرهها از جمله اجزای سازنده کوپلینگهای دندهای به شمار میآیند.

زمانی که فاصله بین شفتها کم باشد، از جداکننده استفاده نمیکنند. همانطور که در تصویر مشاهده میشود، توپیها دارای دندانههای خارجی و غلافها دارای دندانههایی داخلی، هماهنگ با دندانههای خارجی هستند.برای اینکه عدم انطباق شفتها اصلاح شود، دندههای خارجی کمی باریکتر از فاصله بین دندههای داخلی هستند. فضایی که از این طریق ایجاد میشود موسوم به «لقی» (Backlash) است و به دندههای توپی اجازه میدهد تا موقعیتی زاویهای داشته باشند که در تصویر زیر قابل مشاهده خواهد بود.

نیاز به روغنکاری با در نظر گرفتن حرکت کشویی توپی بر روی دندههای غلاف مشخص میشود. تصویر زیر، مقطعی از کوپلینگی دندهای را به همراه توپی و غلاف نشان میدهد. با توجه به اینکه کوپلینگ به صورت «غیرهمراستا» (Misaligned) قرار دارد، خط مرکزی دندههای توپی (BB)، بر خط مرکزی غلاف (AA) منطبق نمیشود. بنابراین، دنده پایینی توپی، در سمت چپ خط AA قرار میگیرد اما بعد از نصف چرخش، این دنده در بالا و سمت راست AA جای میگیرد.

با وجود اینکه هر دنده توپی همواره با یک دنده غلاف درگیر است اما در طول محور آن حرکتی کشویی (به طرف جلو و عقب) خواهد داشت. این حرکت دندهها به میزان زاویه عدم انطباق و قطر متوسط دنده بستگی دارد.

کوپلینگ زنجیری

«کوپلینگهای زنجیری» (Chain Couplings) تنها از سه جزء یعنی دو خورشیدی و یک زنجیر کوتاه دو ردیفی تشکیل شدهاند. از کوپلینگهای زنجیری در سرعتهای پایین بهره میگیرند اما برای سرعتهای بالا میتوان از پوشش پلاستیکی یا فلزی استفاده کرد تا روانکاری نیز صورت بگیرد.

از این نوع کوپلینگ زمانی استفاده میشود که جدایش شفتها کوتاه باشد. اصول عملکرد این نوع کوپلینگها مشابه با کوپلینگهای دندهای است به گونهای که خورشیدیها را به عنوان توپی و زنجیر را به صورت دو غلاف در نظر میگیریم.

کوپلینگ رشته ای

«کوپلینگهای رشتهای فولادی» (Steel Grid Couplings)، انعطافپذیری بیشتری نسبت به کوپلینگ زنجیری دارند و عملکرد آنها نیز مشابه با کوپلینگ دندهای و دارای دو توپی دندهای و یک غلاف به شکل فنرهای تودرتوی فولادی هستند.

به دلیل شکل خاص دندهها در کوپلینگهای رشتهای، رشته فولادی به هنگام حرکت و اعمال گشتاور، منعطف خواهد شد که در شکل زیر نشان داده شده است. برای جبران عدم تطابق محورها، دندههای توپی همچون کوپلینگهای دندهای، بر روی رشته سُر میخورند و برای اینکه رشته و روغن آن در محل خود قرار بگیرند، از یک پوشش استفاده میشود. همانند کوپلینگ زنجیری، این نوع کوپلینگها نیز زمانی استفاده میشوند که فاصله بین شفتها کم باشد.

سایر کوپلینگ های مکانیکی و انعطافی

تا این بخش، اصلیترین کوپلینگها معرفی شدند اما در ادامه، سایر کوپلینگهای مکانیکی و انعطافی را معرفی خواهیم کرد.

کوپلینگ اسپلیت ماف

کوپلینگ گیرهای یا «کوپلینگ ماف تقسیمی» (Split Muff Coupling)، از انواع کوپلینگ ها به شمار میآید که به دو بخش تقسیم میشود که هر قسمت، شکلی نیمهاستوانهای دارد و در اطراف شفت، چفت میشوند. از نقاط قوت این وسیله این است که میتوان آنرا بدون تغییر وضعیت شفتها، سوار کرد. از این نوع کوپلینگها در سرعتهای متوسط و گشتاور متوسط تا زیاد بهره میگیرند.

کوپلینگ فلنجی

«کوپلینگهای فلنجی» (Flange Couplings) عملکردی مشابه کوپلینگهای غلافی دارند و ساخت آنها بسیار ساده است. در هر دو طرف فلنج، به تعداد مساوی مهره قرار دارد تا در یکدیگر چفت شوند. برای اینکه لغزشی هم وجود نداشته باشد از «خار مخروطی» (Tapered Key) در شفت بهره میگیرند.

کوپلینگ بوش دار منعطف

این نوع از کوپلینگها را میتوان نوع ارتقا یافته کوپلینگ فلنجی دانست که تنها تفاوت آنها در استفاده از یک بوش پلاستیکی است. در این کوپلینگها یک بوش پلاستیکی ضخیم قرار دارد تا مهرههای فلنج به خوبی درون آن چفت شوند.

نقطه قوت این نوع کوپلینگها در استفاده از شفتهایی است که مقداری انحراف در راستای یکدیگر دارند. بوش لاستیکی نیز کمی انعطافپذیری ایجاد میکند تا ارتعاشات و ضربههای ناشی از حرکت، جذب شوند.

از این نوع کوپلینگها زمانی استفاده میشود که مقداری انحراف به صورت زاویهای، محوری یا موازی در شفتها داشته باشیم و کاربرد آنها بیشتر در موتورهای الکتریکی است.

کوپلینگ سیال

«کوپلینگ سیال» (Fluid Coupling) یا کوپلینگ هیدرودینامیک شامل دو بخش پمپ و توربین است. هر دو بخش، تیغههایی دارند که در داخل دستگاه و با زاویهای مشخص قرار گرفتهاند. پمپ در «شفت محرک» (Drive Shaft) و توربین در «شفت متحرک» (Driven Shaft) نصب شده است.

زمانی که شفت شروع به چرخش میکند، سیال از طریق مرکز به درون پمپ وارد میشود و به دلیل وجود نیروی گریز از مرکز، به خارج از مرکز فرستاده خواهد شد. این محفظه به گونهای است که حرکت سیال به توربین منتقل میشود و پرههای توربین شروع به حرکت میکنند. در این حالت، پمپ و توربین یک کوپلینگ را تشکیل میدهند.

زمانی که بخشی اضافی موسوم به «واکنشگاه» (Reactor) بین پمپ و توربین قرار بگیرد، عملکرد دستگاه شبیه به یک مبدل گشتاور خواهد شد که به عنوان جایگزین کلاچ در جعبهدندههای دستی عمل میکند. در صنایع دریایی و مواردی که نیاز به شروع کنترل شده عملیات انتقال قدرت داریم میتوانیم از این نوع کوپلینگها بهره بگیریم.

مفصل سرعت ثابت رزپا

«مفصل رزپا» (Rzeppa Joint) که به کوپلینگ «CV» یا سرعت ثابت نیز معروف است به کوپلینگی میگویند که در آن، شفت متحرک با همان سرعت شفت محرک، دوران میکند. همچنین، از طریق این کوپلینگ میتوان قدرت را در زوایای مختلف، منتقل کرد. این نوع کوپلینگ ها را میتوان در پلوس خودروها به وضوح مشاهده کرد.

مفصل همه کاره

همانطور که از نام آن پیداست، «مفصل همهکاره» (Universal Joint) یا کوپلینگ یونیورسال را میتوان در همهجا مورد استفاده قرار داد. از این کوپلینگ برای انتقال قدرت در زوایای مختلف بهره میگیرند. برخلاف مفصل رزپا، این مفصل، مفصل سرعت ثابت به شمار نمیآید به این معنی که سرعت چرخش (RPM) محورهای محرک و متحرک، با یکدیگر برابر نیستند.

کوپلینگ الاستیک

در این دستگاه، کوپلینگی الاستیک، گشتاور را به کمک المانهای الاستیک منتقل میکند که از جمله کاربردهای آن میتوان به اتصال ادوات موجسواری به برد اصلی (قایق) اشاره کرد.

کوپلینگ مغناطیسی

کوپلینگ مغناطیسی از نیروی مغناطیس برای انتقال قدرت از یک شفت به دیگری بدون ایجاد تماس استفاده میکند. بنابراین این دستگاه به خوبی میتواند دو ناحیه مختلف را بدون

ایجاد تماسی به یکدیگر متصل کند که از آن برای جلوگیری از «انتقال آلودگی» (Cross Contamination) استفاده میشود.

کوپلینگ اولدهام

«کوپلینگ اولدهام» (Oldham Coupling) شامل سه دیسک (صفحه) است که صفحه مرکزی به صفحات ورودی و خروجی جفت شده است. صفحه میانی با سرعتی برابر با شفتهای ورودی و خروجی دوران میکند. مرکز این کوپلینگ حرکتی دایرهای (۲ بار به ازای هر چرخش) خواهد داشت که این حرکت در اطراف مرکز بین شفتهای ورودی و خروجی انجام میگیرد.

برای کاهش لقی (پسزنی) این مکانیسم نیز از فنر بهره میگیرند. از نقاط قوت این کوپلینگ، اندازه کوچک آن است.

مفصل راگ

از «مفصل راگ» (Rag Joint) برای ارتباط فرمان خودرو با چرخها استفاده میشود که در مکانیک خودرو به آن «منجید فرمان» نیز میگویند.

مفصل هرث

مفصل هرث یا «کوپلینگ هرث» (Hirth Coupling) از جمله کوپلینگهای مکانیکی است که به کمک دندانههای مخروطیشکل آن قابل تشخیص است. از نقاط قوت این مفصل میتوان به توانایی تحمل گشتاور بالا در محفظهای کوچک اشاره کرد و هیچ «تاخیر» (Lag) در عملکرد این کوپلینگ نیز وجود ندارد. البته ساخت این مفصل، پیچیده، زمانبر و پرهزینه است که از نقاط ضعف آن به شمار میآید.

کوپلینگ

گایسلینر

«کوپلینگ گایسلینر» (Geislinger Coupling)، کوپلینگی فلزی است و برخلاف سایر کوپلینگها، برای عدم انطباق شعاعی شفتها طراحی نشده است اما میتواند در عدم انطباق محوری، بهتر از کوپلینگهای الاستومری عمل کند. همچنین، سرعت در ورودی و خروجی این دستگاه یکسان است.

طراحی این کوپلینگ توسط «لئونارد گایسلینر» (Leonhard Geislinger) در سال 1958 برای موتورهای دیزل در لوکوموتیوها انجام شد اما به طور گسترده در کشتیها نیز مورد استفاده قرار گرفت. مهمترین مزیت این دستگاه، کاهش مشکل رزونانس در سرعتهای بالا به شمار میآید.

کوپلینگ اشمیت

«کوپلینگ اشمیت» (Schmidt Coupling) برای جابجاییهای شعاعی بزرگ بین دو شفت طراحی شده است و همانطور که در تصویر زیر مشاهده میکنید، همزمان سه دیسک با یکدیگر حرکت میکنند. راستای شفتها در این نوع کوپلینگها میتواند تا دو برابر شعاع دیسکها با یکدیگر اختلاف داشته باشند.

کوپلینگ فنر دوقلو

از انواع کوپلینگهای انعطافی میتوان به «کوپلینگ فنر دوقلو» (Twin Spring Coupling) اشاره کرد که از دو فنر و یک بلبرینگ تشکیل شده است. این وسیله نیازی به روغنکاری ندارد و گشتاور را یک محور به دیگری منتقل میکند.

کوپلینگ مخروطی

«کوپلینگ مخروطی» (Tapered Coupling) از جمله کوپلینگهای بدون خار به شمار میآید که برای اتصال شفتها از هیچ «خار» (Key) بهره نمیگیرد. از مزایای آن، عمر بالا و تعمیر و نگهداری ساده است اما این نوع از کوپلینگها هزینه بالایی را شامل میشوند.

انواع کوپلینگ ها

آیا اطلاعات دارید کوپلینگ چیست و چه وظایفی دارد؟ انوع کوپلینگ کدامند؟ از کوپلینگ میلگرد و کوپلینگ موتور چه می دانید؟ لطفا در ادامه با ما همراه باشید. وظایف کوپلینگ نقش و وظایف کوپلینگ را میتوان در موارد زیر خلاصه کرد: انتقال قدرت از یک محور (محور محرک) به محور دیگر (محور متحرک) جذب خطاهای […]